在工業裝配領域,螺栓擰緊是再常見不過的操作,但其背后的技術深度卻遠超想象。特別是在連接屬性不同的情況下,擰緊策略的選擇至關重要。相較于剛性連接,由塑料、復合材料、薄壁鈑金等構成的“軟連接”所引發的缺陷問題更為多樣和棘手,直接影響到產品的可靠性、安全性和使用壽命。

軟連接材料因其自身特性,在螺栓緊固過程中會引入獨特的不確定性,主要缺陷影響體現在以下三個方面:

1. 材料“潰縮”導致扭矩衰減前置

在擰緊塑料件或某些復合材料時,最直觀的問題是“擰不到目標扭矩”。這是因為在螺栓頭或螺母與被連接件接觸后,繼續旋轉并非全部轉化為螺栓的伸長(即夾緊力),而是部分用于壓縮軟材料本身。一旦施加的力超過材料的剛性極限,材料就會發生塑性變形甚至“潰縮”。此時,扭矩雖然達標,但真實的夾緊力卻遠低于設計值,造成連接虛弱的“假扭矩”現象。

2. 鈑金件中的潛在風險

為了充分發揮螺栓強度,現代裝配工藝常采用“過屈服擰緊法”(即扭矩-轉角法),將螺栓拉伸至屈服點以獲得最大且穩定的夾緊力。然而,在緊固鈑金件等軟連接時,這一高效工藝可能失效。因為鈑金的剛度遠低于高強度螺栓,在螺栓達到屈服點之前,被夾緊的鈑金可能已先發生永久性壓陷或變形。這不僅無法實現預期的夾緊力,還可能破壞被連接件的結構完整性。

3. 材料蠕變引發的扭矩衰減

軟連接擰緊的另一個“隱形殺手”是材料的蠕變。即使在裝配瞬間達到了理想的夾緊力,在持續的應力作用下,塑料或復合材料會隨著時間推移緩慢變形(蠕變)。這一變形導致螺栓伸長量減小,夾緊力隨之下降,即“扭矩衰減”。這種衰減是動態的,可能在車輛行駛、設備振動或溫度變化中加劇,最終導致連接松脫、異響甚至失效。

綜上所述,軟連接擰緊問題的核心,歸根結底是“如何保證長期穩定的殘余扭矩(夾緊力)”。傳統的扭矩控制法已難以應對這些復雜挑戰。

面對軟連接的多樣性,智能擰緊系統的優勢在于其不再僅僅關注“最終扭矩”這一個點,而是通過監控整個擰緊過程曲線,動態調整策略,以確保結果的可靠性。

核心解決方案:多樣的擰緊策略保證殘余扭矩

扭矩-轉角監控法:軟連接的黃金法則

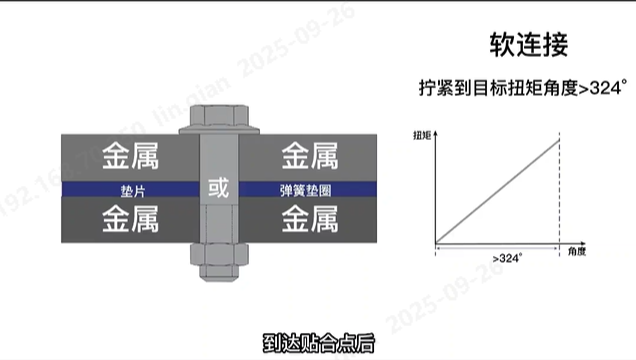

這是應對軟連接最常用且有效的策略。系統首先以一個較低的起始扭矩將螺栓 snug(貼緊)到工件表面,消除間隙。然后,驅動螺栓旋轉一個預設的角度。

優勢:這種方法直接控制的是螺栓的伸長量,而伸長量與夾緊力直接相關。它有效規避了材料剛度差異對扭矩讀數的影響。無論材料如何壓縮,螺栓被拉長了多少是確定的,從而保證了夾緊力的一致性。智能工具會同時監控該過程中的扭矩值,作為質量判斷的輔助依據,如果扭矩異常偏高或偏低,則判定為故障。

軟連接的擰緊缺陷,暴露了傳統扭矩法的局限性。在追求輕量化、新材料廣泛應用的時代背景下,保證連接可靠性的關鍵已從控制“扭矩”這一過程參數,轉向確保“殘余扭矩/夾緊力”這一最終結果。

智能擰緊工具通過其過程監控、數據分析、動態調整的能力,將擰緊從一種單純的“操作”升級為一套可追溯、可優化、可預測的“智能裝配

<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>